氢能作为新能源领域备受瞩目的二次能源,被认为是未来最具潜力的清洁能源之一,现今正处于高速发展阶段。在氢能大规模应用的过程中,低价高效的制氢工艺和技术至关重要。

我国的工业副产气排放量巨大,其中潜藏着丰富的氢气资源,而这些资源未被充分利用而随意排放,造成严重浪费和环境污染。本文将深入探讨工业副产制氢的优势、技术工艺流程、以及其在氢能发展中的前景。

我国作为世界能源消费的重要角色,工业副产气的排放量也相当可观。2020年,我国一次能源消费总量为49.8亿吨标煤,占世界能源消费总量的26.1%。巨大的能源消费背后是我国各类工业的发展,同时伴随着工业生产过程大量排放的副产物和排放物,即工业副产气。

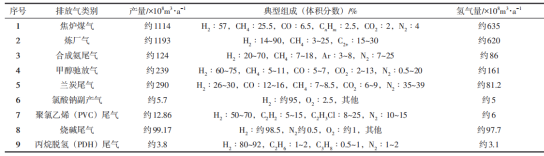

主要含氢工业副产气产量及组分表

炼油、化工、焦化等主要工业副产气中大多含有 H2,且部分副产气H2含量较高。工业副产气排放量大、来源广,是当前低成本氢气来源的较好选择,是推动氢能发展和碳减排的有效路径。我国主要工业副产气的典型组成及可生产氢气量如上表所示,据估算每年工业副产气可达300亿立方米,可产氢气约160亿立方米。

工业副产制氢,是指将富含氢气的工业尾气(如焦炉煤气、氯碱尾气等)作为原料,通过变压吸附等技术将其中的氢气分离提纯,最终得到高纯氢气的过程。目前,国内的氢气生产中大约有32%来自化工、石化、冶金等工业副产气。

资源合理利用

工业副产气制氢是副产气资源化利用的最佳途径之一,在制氢工艺过程中脱除硫化物等污染物,即可实现有效成分H2的回收。工业副产气制氢相较于化石燃料制氢流程短,能耗低,与工业生产结合紧密,配套公辅设施齐全。

制氢成本低廉

工业副产尾气来源广阔、价格低廉,综合考虑设备折旧、运维和公用工程消耗后,则制氢成本为12~18元/公斤。与其他制氢方式相比,工业副产制氢是当下除煤制氢外,在制氢成本上具有明显优势的制氢方式,是现阶段大规模生产氢气的可行途径。

低碳排放

工业副产气制氢过程中除能源动力等能量外不引入其他碳源,故其CO2排放量即为原排放气的CO2排放和制氢过程耗费能量带来的间接CO2排放之和,总的CO2排放强度介于化石燃料制氢和可再生能源电解水制氢之间,若加上CO2捕获技术则可以更大地减少其排放。

氢气的纯化方法可分为物理法和化学法,物理法主要包括变压吸附法、深冷分离法、膜分离法、吸收法、金属氢化物法等,化学法主要是催化纯化法。其中,变压吸附法凭借运行时间长、能耗低、产品纯度高、操作简单、预处理要求低等优点,被广泛应用在工业副产气制氢中,故本文重点介绍变压吸附技术。

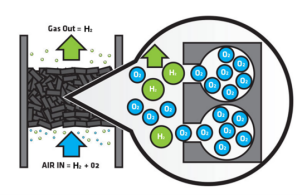

变压吸附原理图

变压吸附(PSA)是一种从气体混合物分离各种气体的革命性技术。该技术是通过固体吸附剂对一定压力下的混合气体中某些组分进行选择性物理吸附,气体组分在吸附床层中高压下吸附、低压下解吸,从而实现目标组分的净化与富集。

联悦工厂的吸附塔装置

工业上使用的吸附塔一般几米到几十米高,塔内填充吸附剂(多为活性氧化铝、活性炭、硅胶类、分子筛类等较大比表面积的固体颗粒)。变压吸附工艺过程由吸附、均压降压、顺放、逆放、冲洗、均压升压和产品最终升压等步骤组成,氢气产品纯度可达99.999%,回收率可达96%。

焦炉煤气制氢

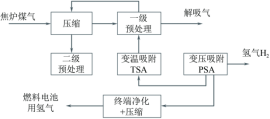

焦炉煤气制氢主要有焦炉煤气直接净化串联PSA分离提纯氢气和焦炉煤气蒸汽转化+PSA 分离提氢两种工艺。目前主流工艺是焦炉煤气压缩净化后采用变压吸附法直接分离提纯氢气,流程如下图所示。

焦炉煤气制氢流程简图

焦炉煤气制氢的关键技术在于焦炉煤气的净化和变压吸附氢气分离提纯。焦炉煤气含有粉尘、焦油、萘、苯、氨、氰化物、硫化物等多种杂质组分,净化工艺及净化剂的选择至关重要。焦炉煤气资源主要集中在我国山东、山西、河北、内蒙、陕西等省份。

炼厂副产制氢

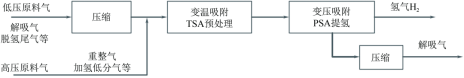

炼厂副产气一般有低压气和高压气,常见的低压气有轻烃回收尾气、解吸气、脱氢尾气等,高压气有重整气、歧化尾气、加氢低分气、乙烯尾气等。炼厂副产气制氢流程较短,典型炼厂副产气制氢及氢气纯化生产高纯氢气工艺流程如下图所示。

炼厂副产气制氢流程简图

与传统制氢方式相比,副产气直接制氢流程简单,无直接CO2排放,且提氢后的副产气中乙烯等烃类得到有效提浓,可作为炼厂原料再次利用,实现资源的回收利用。

氯碱尾气制氢

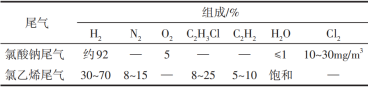

氯碱工业是以工业盐为原料,电解氯化钠等盐水生产烧碱、纯碱、氯气、聚氯乙烯(PVC)等工业产品的行业。富含氢气的氯碱尾气主要有氯酸钠尾气及氯乙烯尾气,两种尾气组成相差较大,氯酸钠尾气和氯乙烯尾气主要组分如下表所示。

氯酸钠尾气和氯乙烯尾气组分

氯酸钠主要由电解工艺生产,每生产一吨氯酸钠可副产约620m3氢气。2020年我国氯酸钠产量约为85万吨,即可副产约5.27×108m3氢气。氯酸钠尾气氢气含量高,原料气处理关键在于脱氧脱氯和PSA分离纯化流程简单,工艺流程如下图所示。

![]()

氯酸钠副产气制氢流程简图

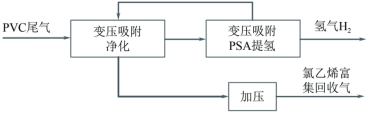

氯乙烯尾气含有氢气、氯乙烯、氯化氢等气体,其提氢工艺流程如下图所示。由于含有氯乙烯和乙炔等高附加值组分,直接排放将造成严重的资源浪费和环境污染,故采用净化+两段PSA法,实现了氯乙烯、乙炔、氢气的回收利用和尾气的达标排放,该工艺具有净化精度高、消耗低,整体运行成本低等特点。

氯乙烯副产气制氢流程简图

我国是全球最大的工业副产气国家,因此工业副产氢在供应方面有着得天独厚的优势。此外,与风能、光能等可再生能源资源丰富的西北地区相比,工业副产氢可覆盖京津冀、长三角和广东地区,与氢能应用先发地区匹配,更好促进氢能多元化终端应用,推动氢能产业发展。

联悦江门工业副产制氢工厂

基于此,多地开始重视工业副产氢的布局。据不完全统计,截至目前,已有近40个省(区、市)发布了涉及氢能的规划和政策,其中,上海、山东、山西、内蒙古等地都提出要发挥本地的“工业副产氢资源优势”。

例如,《上海市氢能产业发展中长期规划(2022—2035年)》提出,将工业副产氢列为该市即将启动的氢能供应保障工程的首位。“十四五”期间,上海将重点推进低碳、安全的工业副产氢源保障项目建设,保障燃料电池汽车规模化推广的用氢需求。

氢能产业发展初期,绿氢由于成本限制,短时间内很难成为氢气的主要来源。在未来10年,工业副产氢凭借地域分布广泛、工艺流程简单、成本低廉等优势将成为在完成绿氢替代前培育氢能终端市场的重要过渡手段,并通过引入 CCUS 等技术,使工业副产氢成为真正的“蓝氢”。

在政策推动下,提升工业副产氢在能源领域的应用比例,将显著提升经济价值,快速壮大下游市场规模。同时,逐步对化工、钢铁等行业进行改造,有助力于传统高碳行业转型升级,实现一定规模的节能降碳效果。